Контроль качества при производстве запорной арматуры

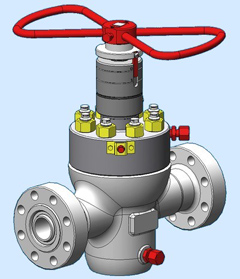

Надежность и долговечность инженерных систем в значительной степени зависит от эксплуатационных характеристик и запаса прочности запорной арматуры. Именно поэтому особое внимание уделяется контролю ее качества, для чего используется, в частности, такой способ, как рентгеновский контроль, который смело можно отнести к наиболее прогрессивным методам проверки.

Традиционные способы контроля

В целом, традиционно оценка качества деталей базируется:

- на проверке соответствия показателей химического состава металла и его механических свойств установленным нормативам;

- на визуальном осмотре;

- на инструментальном контроле запорной арматуры.

В процессе визуального осмотра, в частности, поверхность деталей проверяется на отсутствие недопустимых задиров, вмятин, коррозии, металлургических дефектов, механических повреждений и т.п. Кроме того, внимание уделяется проверке состояния и плотности материалов, а также сварных швов запорной арматуры.

Инструментальный контроль подразумевает измерение толщины стенок детали, проверку на отсутствие расслоений концевых участков. При обнаружении коррозии традиционно применяется ультразвуковой толщиномер, погрешность которого может составлять до 0,1 мм.

Недостатки стандартных методов

Запорная арматура нередко изготавливается методом литья. Следовательно, не исключено наличие скрытых дефектов, которые невозможно определить при визуальном осмотре (детали, выполненные методом горячей ковки, не имеют данного недостатка). Особого внимания требуют сварные швы, качество которых должно быть идеальным, чтобы арматура могла выдерживать давление сред.

Визуальный осмотр и стандартный инструментальный контроль не позволяют выявить скрытые дефекты. Таким образом, остается риск использования в инженерных системах запорной арматуры ненадлежащего качества, что может привести к аварийным ситуациям.

Преимущества рентгенографической дефектоскопии

Производители запорной арматуры, отвечающие за качество своей продукции, используют самые современные методы технической диагностики. Неразрушающий контроль при помощи рентгенографический оборудования позволяет в короткие сроки и максимально эффективно выявить дефекты, скрытые для других видов исследований.

Рентген-контроль незаменим при проверке сварных соединений на наличие:

- непроваров,

- трещин,

- пор,

- дефектов корня шва,

- прожогов,

- посторонних включений (шлаковых, окисных и т.п.).

Наиболее требовательны к качеству арматуры системы с высоким эксплуатационным давлением. Запорная арматура должна иметь запас прочности, позволяющий переносить перепады давления рабочей среды в трубопроводе и максимальные нагрузки при испытаниях. Запорная арматура, выполненная из качественных материалов и прошедшая рентгенографический контроль, может с успехом использоваться в любых инженерных системах.